配置浆料过程中,由于粉体比表面积大而产生的团聚现象往往会使浆料发生硬沉降、颗粒感明显等状况,进而影响制

得产品性能。作为一种重要的细化分散手段,均质技术能将液态物料中粘稠度高、颗粒大小不一或难以配料的固体颗粒打

碎,使固体颗粒实现超细化,并形成均匀的悬浮乳化液,有助于提升粉体在分散介质中的分散性、润湿性,降低后续生产

过程的工艺操作。均质设备广泛应用于新能源、食药品、化妆品和化工行业等领域。

均质机理

均质机的工作原理主要是利用高速水流流经孔隙产生的剪切力、空穴效应产生的压力以及在均质腔内产生的撞击力等

力学作用,实现物料的细化和均质。

剪切力

较高速度的液体流经均质腔缝时,由于产生极大的速度梯度,分散相颗粒或液滴会受到剧烈的剪切力。当剪切力大到

一定程度时,分散颗粒或液滴会被剪切和延伸拉碎。

空穴效应

液体以较高的速度流经均质腔阀的缝隙时,压力极速下降。当压力降低到液体的饱和蒸气压时,液体开始沸腾并发生

极速汽化,形成大量气泡。当液体流出均质阀时,压力又迅速增大,导致气泡突然破灭,释放出大量的能量,从而引起局

部液压冲击,造成振动,使得物料呈良好的均匀分布状态。

撞击力

液体流经缝隙时,水流以极高的流速撞击到撞击环或者与另一股水流相互撞击,造成液滴破碎。

均质机主要类型

按工作原理、设备结构的不同,均质机具体又在不同应用领域细分,以下是商业化的几种主要产品类型

#01高压均质机

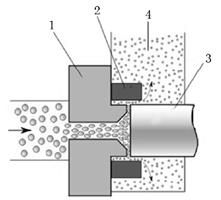

高压均质机是由一个高压柱塞泵及特殊构造的均质阀组成。物料在柱塞泵的往复运动的作用下,输送到一个大小可调

的阀组中,由于受到极强的压缩作用,在通过限流狭缝时,产生了强烈的剪切力使得分散颗粒和液滴被剪切和延伸拉碎,

而后瞬间失压的物料以极快的速度撞击在撞击环上,产生高速的撞击作用,并以极高的流速喷出(1000m/s,高可达1500m/s),

强烈释放的能量和强烈的高频振动引起空穴爆炸,使团聚的物料达到均质、粉碎和乳化的效果。

通常,均质的能力与均质阀座和均质阀芯之间的间距有关。均质阀座与均质阀芯之间的狭缝大小,影响浆料冲破缝隙

所承受的阻力,即均质压力。一般来说阻力越大,均质压力越高、喷出速度越高,与撞击环之间的撞击力也越强,均质能

力就越强,粒径就越小。而阀座与阀芯之间的间距可用过调节手轮来实现。在实际应用中,均质阀中的孔隙不易堵塞,但

在对高硬度颗粒均质时容易损坏,维修难度大,比较适合用于处理软性、半软性的颗粒状物料。

1-阀座 2-撞击环 3-阀芯 4-均质后物料

高压均质机原理示意图

超高压均质机

#02高剪切均质机

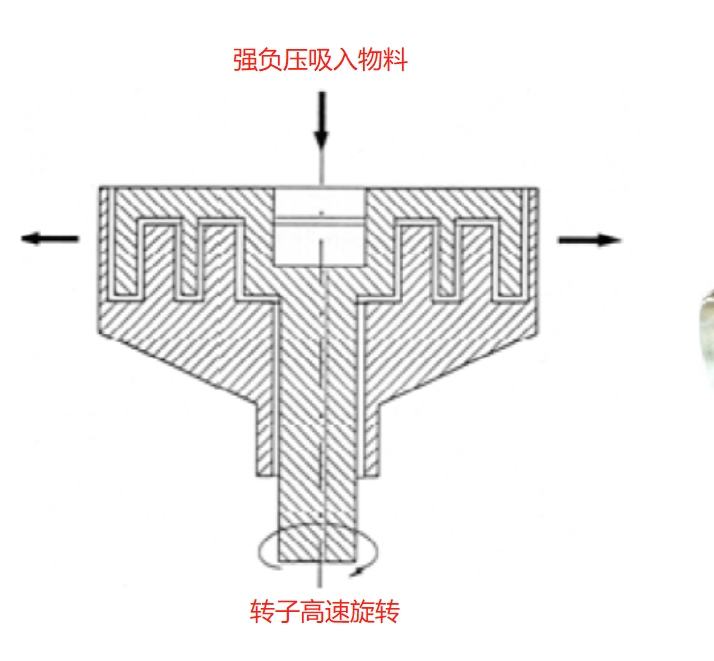

高剪切均质机指线速度达到40~66 m/ s的剪切式均质机,其主要工作部件为由1级或多级相互啮合的定转子组成的剪

切头,其中每级定转子又有数层齿圈。

其具体工作原理是:转子高速旋转产生强大的离心力,形成强负压区,物料由此被吸入工作腔内,在定、转子间隙内

受到剪切、离心挤压、撞击撕裂和湍流等综合作用,使分散相颗粒或液滴破碎。随着转齿的线速度由内圈向外圈逐渐增高,

粉碎环境不断改善,物料在向外圈运动过程中受到越来越强烈地剪切、摩擦、冲击和碰撞等作用而被粉碎得越来越细,同时

物料进入工作腔时会产生的大量气泡也会随着压力的升高而破裂,产生空穴效应,使软性、半软性颗粒被粉碎,或硬性团聚

的细小颗粒被分散。

在这过程中,剪切力起主导作用,因此更适用于含纤维较多或者较硬的颗粒物料。

由相互啮合的定转子构成的剪切头

工作时的剪切头

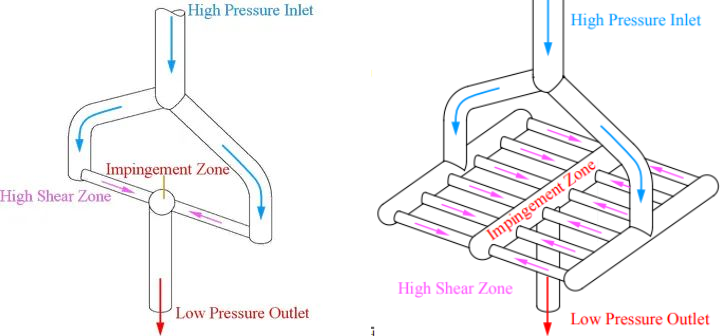

#03微射流均质机

微射流均质机是近年来迅速发展起来的一类均质机,主要由均质腔和增压机构组成,均质腔内部通常为“Z”型或“Y”

型的微通道,孔道大小在50um到几百微米之间。工作时,在增压机构的作用下,利用液压泵产生的高压,流体经过孔径很

微小的阀心,产生几倍音速的流体,并在均质腔的微通道中快速通过,与相反方向的另一股射流进行强烈的高速撞击,产生

的剪切力作用于纳米大小的细微分子,从而使流体的成分细化、均质化。

与均质阀式的高压均质机相比,微射流均质机均质压力控制是通过调节电机频率控制流速达到的。缝隙通道固定,流速

越大,压力越高,剪切、碰撞力越强,均质效果也就越好。由于流速相比孔隙大小更易控制,微射流均质机能够产生更高的

均质压力,使介质的颗粒极度细化,颗粒粒径可达100nm以内,并且均质后的产品还具有不沉淀、高胶状、高稳定性等优点,

适用于普通纳米均质分散领域以及高附加值化妆品、纳米新材料、食品、石墨烯、药品、纳米乳/脂质体、纳米混悬液的制备

领域。但由于其孔隙易堵,不适用于高粘度浆料的细化均质。

Y型单通道与多通道微射流均质机内部结构示意

小结

除了上述几类设备,其他均质机还有利用超声波振动,利用薄膜或细小通道高速通过,利用介质球磨和刀片搅拌等手段

对物料进行处理的。总的来说,不同类型的均质设备在工作原理、设备结构和应用领域上存在差异,选择适合的均质设备需

要考虑物料的性质、处理要求和应用需求等因素。

粉体圈作者:小芳

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

客服微信

客服微信